Wraz z zaostrzaniem się norm emisji spalin, zarówno w silnikach wysokoprężnych, jak i benzynowych, coraz większe znaczenie odgrywają czujniki umożliwiające precyzyjny nadzór nad procesem spalania i oczyszczania spalin. Jednym z kluczowych elementów tego układu jest czujnik ciśnienia spalin (ang. Exhaust Gas Pressure Sensor, EGP lub EBP – Exhaust Back Pressure Sensor), którego zadaniem jest pomiar ciśnienia panującego w układzie wydechowym. Dane te są niezbędne do prawidłowego działania systemów recyrkulacji spalin (EGR), filtrów cząstek stałych (DPF/FAP) oraz turbosprężarek o zmiennej geometrii (VGT/VNT).

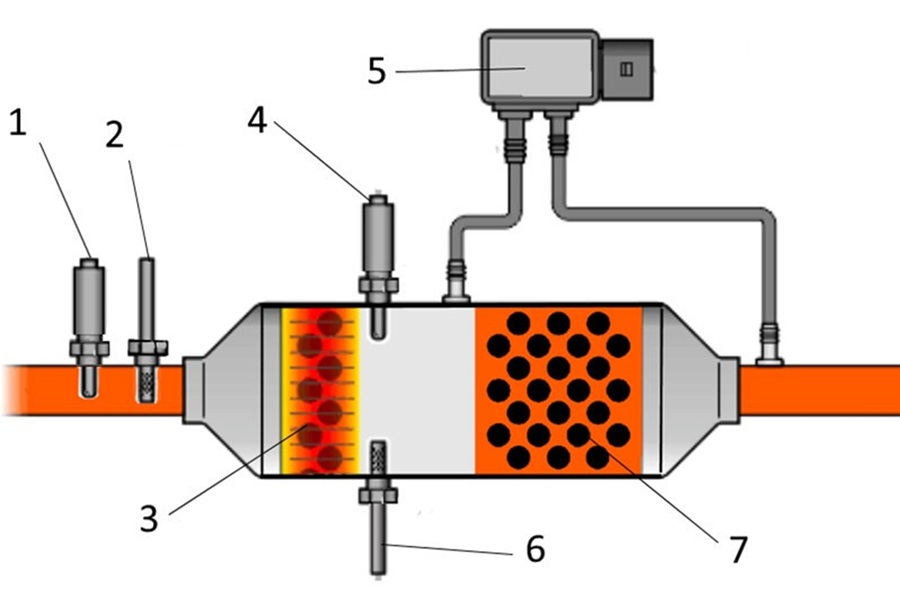

1.Sonda lambda przed katalizatorem 2. Czujnik temperatury spalin przed katalizatorem 3. Katalizator utleniający 4. Sonda lambda za katalizatorem 5. Czujnik ciśnienia spalin 6. Czujnik temperatury spalin za katalizatorem 7. Filtr cząstek stałych

Zasada działania

Czujnik ciśnienia spalin jest elementem pomiarowym przetwarzającym ciśnienie gazów wydechowych na sygnał elektryczny, który może być interpretowany przez sterownik silnika (ECU). Najczęściej wykorzystuje on zasadę działania czujnika piezorezystancyjnego lub membranowego.

W wersji piezorezystancyjnej, ciśnienie gazów oddziałuje na cienką membranę wykonaną z krzemu lub stali nierdzewnej. Na jej powierzchni znajdują się cztery rezystory połączone w układ mostka Wheatstone’a. Zmiana odkształcenia membrany powoduje zmianę rezystancji, a tym samym zmianę napięcia wyjściowego. Sygnał ten jest następnie przetwarzany przez układ elektroniczny w czujniku i przekazywany do ECU jako napięcie analogowe (zwykle w zakresie 0,5–4,5 V). Przebieg wykresu napięcia wyjściowego w funkcji różnicy ciśnień jest liniowy.

Obecnie nowoczesne czujniki wykorzystują technologię MEMS (Micro-Electro-Mechanical Systems), co pozwala na miniaturyzację oraz zwiększenie odporności na wibracje i wysokie temperatury. Czujniki te potrafią dokładnie mierzyć ciśnienia rzędu 0–400 kPa (lub więcej, w zależności od zastosowania).

Budowa czujnika ciśnienia spalin

Typowy czujnik EGP składa się z kilku kluczowych elementów takich jak:

- Obudowa – wykonana z odpornego na wysokie temperatury tworzywa sztucznego, aluminium lub stali nierdzewnej, chroni elementy pomiarowe przed uszkodzeniem i wpływem środowiska.

- Membrana pomiarowa – przetwarza ciśnienie spalin na deformację mechaniczną.

- Układ pomiarowy – zawiera czujnik piezorezystancyjny lub MEMS oraz elektronikę kondycjonującą sygnał.

- Złącze elektryczne – zapewnia komunikację z jednostką sterującą (ECU).

- Przewód impulsowy (kapilara) – łączy czujnik z punktem pomiarowym w układzie wydechowym; jego zadaniem jest tłumienie temperatury i pulsacji gazów.

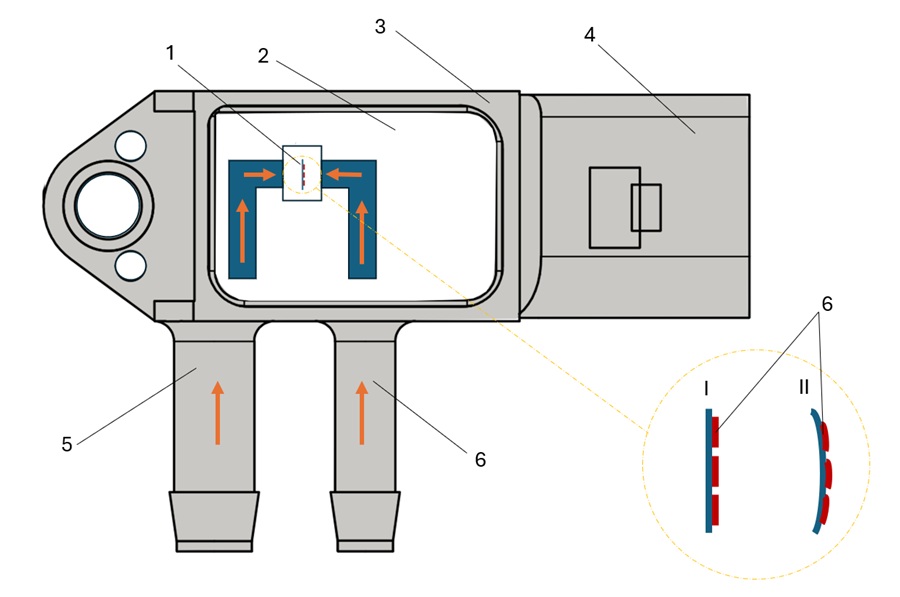

1.Czujnik piezoelektryczny umieszczony na matrycy MEMS 2. Pokrywa komory ciśnieniowej 3. Obudowa czujnika 4. Złącze elektryczne 5. Dopływ spalin sprzed filtra DPF 6. Dolot spalin zza filtra DPF 7. Czujnik piezoelektryczny: I) nieobciążony II) obciążony różnicą ciśnień

Ważnym aspektem eksploatacyjnym jest czystość przewodu impulsowego. Nagromadzenie sadzy może prowadzić do zafałszowania pomiarów, a w konsekwencji – do błędnej interpretacji przez ECU i uruchomienia trybu awaryjnego.

Funkcje i znaczenie w układach silnikowych

Czujnik ciśnienia spalin pełni kilka istotnych funkcji:

• Kontrola pracy zaworu EGR – ECU wykorzystuje różnicę ciśnień między kolektorem wydechowym a dolotowym do obliczenia rzeczywistego przepływu recyrkulowanych spalin.

• Diagnoza stanu filtra DPF – pomiar ciśnienia przed i za filtrem pozwala określić stopień jego zapełnienia sadzą. Gdy różnica przekroczy dopuszczalną wartość, sterownik inicjuje proces regeneracji.

• Regulacja pracy turbosprężarki – w układach z turbosprężarką o zmiennej geometrii łopatek, czujnik EGP umożliwia dokładną kontrolę ciśnienia zwrotnego i optymalne sterowanie położeniem łopatek.

• Monitorowanie emisji i bezpieczeństwa pracy silnika – nadmierne ciśnienie w układzie wydechowym może wskazywać na zapchanie DPF, uszkodzenie katalizatora lub nieszczelności w układzie.

Wpływ na emisję szkodliwych substancji i sprawność silnika

Poprawny odczyt ciśnienia spalin ma bezpośredni wpływ na efektywność spalania oraz emisję szkodliwych substancji. W nowoczesnych jednostkach wysokoprężnych błędny sygnał z czujnika może prowadzić do:

• zwiększonego zużycia paliwa,

• niedokończonego procesu regeneracji DPF,

• zwiększonej emisji NOx i CO₂,

• przejścia silnika w tryb awaryjny (limp mode).

Z drugiej strony, precyzyjny pomiar umożliwia dynamiczne sterowanie zaworem EGR i turbosprężarką, co pozwala utrzymać optymalny stosunek powietrza do paliwa, zmniejszyć straty energii i poprawić reakcję silnika na obciążenie.

Typowe usterki i diagnostyka

Najczęstsze problemy z czujnikami ciśnienia spalin wynikają z ich pracy w ekstremalnych warunkach. Narażenie na temperatury powyżej 700°C, drgania oraz cząstki sadzy powodują degradację elementów pomiarowych lub zanieczyszczenie przewodu impulsowego. Typowe objawy uszkodzenia to:

• utrata mocy silnika,

• nieprawidłowe działanie systemu EGR,

• błędy diagnostyczne (np. P0470 – Exhaust Pressure Sensor Circuit Malfunction, P0471 – Range/Performance),

• zwiększone zużycie paliwa lub brak regeneracji DPF.

W praktyce awaria takiego czujnika może pojawić się już po przebiegu ok. 100 tyś km lub nawet wcześniej, jednak jest to zależne od sposobu eksploatacji pojazdu, jakości paliwa oraz miejsca eksploatowania (miasto czy trasa).

Diagnostyka polega na odczycie danych bieżących z czujnika za pomocą interfejsu OBD-II i porównaniu ich z wartościami referencyjnymi. W przypadku podejrzenia zanieczyszczenia przewodu zaleca się jego czyszczenie lub wymianę. Sam czujnik można testować miernikiem napięcia – w stanie spoczynku powinien generować napięcie około 0,5 V, rosnące proporcjonalnie do wzrostu ciśnienia.

Nowoczesne kierunki rozwoju

Współczesne trendy w projektowaniu czujników ciśnienia spalin koncentrują się na zwiększeniu ich odporności środowiskowej oraz integracji z innymi czujnikami. Coraz częściej spotyka się moduły łączące pomiar ciśnienia, temperatury i różnicy ciśnień w jednej kompaktowej obudowie. W połączeniu z cyfrowymi magistralami komunikacyjnymi (np. SENT, CAN lub LIN) umożliwia to dokładniejsze i szybsze przetwarzanie danych przez ECU.

Rozwijane są również czujniki bazujące na ceramicznych elementach piezoelektrycznych, które wykazują wyższą stabilność temperaturową i dłuższą żywotność. Dzięki nim możliwy staje się precyzyjny pomiar nawet w obszarach blisko turbosprężarki, gdzie temperatury przekraczają 800°C.

Podsumowanie

Czujnik ciśnienia spalin jest jednym z kluczowych elementów nowoczesnych układów sterowania silnikiem. Choć jego budowa wydaje się stosunkowo prosta, od jego prawidłowego działania zależy skuteczność systemów EGR, DPF oraz turbosprężarki. Wraz z dalszym zaostrzaniem norm emisji (np. Euro 7), rola precyzyjnych i trwałych czujników ciśnienia będzie jeszcze bardziej istotna. Inwestycje producentów w technologie MEMS, miniaturyzację oraz integrację funkcji pomiarowych stanowią kierunek rozwoju, który umożliwi jeszcze dokładniejsze monitorowanie procesów zachodzących w układzie wydechowym i dalsze ograniczanie emisji szkodliwych substancji.

Zachęcamy do obejrzenia materiału wideo przedstawiającego diagnostykę filtra cząstek stałych DPF z wykorzystaniem urządzenia Hella Gutmann oraz wskazań czujnika EGP.

Auto Service Manager E-Auto Service Manager to czasopismo warsztatów samochodowych

Auto Service Manager E-Auto Service Manager to czasopismo warsztatów samochodowych