W lakiernictwie refinish czas to pieniądz, a wąskim gardłem bardzo często jest suszenie warstw: od szpachlówek i podkładów po bazy i klar. Promienniki podczerwieni (IR) rozwiązują ten problem, ogrzewając materiał i podłoże bez konieczności podnoszenia temperatury całej kabiny. Zamiast pompować energię w powietrze, ciepło trafia selektywnie w panel lub strefę naprawy. Efekt: krótsze czasy, mniejsze zużycie energii, szybciej zwolniona kabina i większa przepustowość stanowisk przygotowawczych.

W nowoczesnych systemach IRT (Hedson) energia jest dodatkowo kierowana przez złocone reflektory FreeForm, które równomiernie rozkładają temperaturę i zwiększają efektywność transferu ciepła. (Hedson)

Fizyka i rodzaje IR: krótkofalowe, średniofalowe, katalityczne

Krótkofalowe IR (SWIR) przenika najgłębiej i szybko „przebija” się przez kolejne warstwy powłoki aż do metalu — dzięki temu świetnie sprawdza się przy suszeniu paneli stalowych i aluminiowych, a także w miejscach o dużej masie (progi, słupki). W rozwiązaniach klasy IRT ciepło „układane” jest przez złocone reflektory, co powiększa pole skutecznego grzania i obniża straty. (Hedson)

Średnio-/długofalowe IR grzeje płycej i łagodniej; dziś jest rzadziej wybierane do zadań, w których liczy się możliwie krótki takt i głęboka penetracja.

IR katalityczne (gazowe) nie używa płomienia — panel katalityczny generuje promieniowanie IR w wyniku reakcji, dając bardzo krótkie czasy utwardzania i wysoką mobilność. Systemy te są projektowane z myślą o bezpieczeństwie także przy pracach z pojazdami elektrycznymi (EV). (symach.com)

Gdzie IR daje największy efekt?

- Prep bay / strefa przygotowawcza: szybkie „flash-off” i dosuszanie podkładów/baz, aby nie blokować kabiny pełnym cyklem grzania.

- Utwardzanie klaru panelowo: przy drobnych i średnich naprawach kabina może pracować chłodniej lub obsługiwać inny pojazd, podczas gdy IR kończy panel.

- Trudne strefy pojazdu: słupki A/B/C i progi — gruba stal wymaga większej mocy i głębszej penetracji; tu sprawdzają się liniowe, wysoko-temperaturowe suszarki SWIR (np. IRT DTP). (Hedson)

Korzyści i ograniczenia

Najważniejsze zalety

- Skrócenie czasu procesu przy niskim zużyciu energii, bo grzejemy wyłącznie wybrane panele. W systemach torowych (w kabinie) głowice ogrzewają tylko wskazane fragmenty, co drastycznie skraca czas i ogranicza koszty. (Hedson)

- Powtarzalność dzięki programom i kontroli temperatury — nowoczesne urządzenia oferują gotowe profile dla wody i rozpuszczalników, a także zapisywanie ustawień. (Hedson)

- Równomierność grzania: złocone reflektory FreeForm wyrównują temperaturę, powiększają pole efektywne i ograniczają ryzyko lokalnego przegrzania. (Hedson)

Na co uważać

- Obszar roboczy: mobilna kaseta ogrzeje kluczową strefę, ale nie zastąpi w pełni kabiny przy pełnych bokach — wtedy wchodzą w grę suszarki wielokasetowe lub system torowy. (Sape Group)

- Dobór mocy/odległości: zbyt bliska praca lub za długa ekspozycja może przegrzać tworzywa; dlatego ważna jest kontrola temperatury bezdotykowej i trzymanie parametrów z programu. (Patrz: IR3LT z pirometrem bezkontaktowym.) (Der One-Stop Shop beschicht)

- Serwis modeli katalitycznych: wymagają utrzymania panelu i zgodności z BHP (gaz). (symach.com)

Przegląd urządzeń z różnych półek

Segment „wejście do pro”: Trisk/DeVilbiss Tru-Cure IR3L / IR3LT (3×1 kW, 1 kaseta)

Zastosowanie: strefa przygotowawcza, zaprawki, drobne panele; świetne jako pierwszy IR w zakładzie.

Co wyróżnia: unikalny reflektor z przetłoczeniami do bardzo równomiernego rozkładu energii; w wersji IR3LT — bezdotykowy pomiar i nastawa temperatury 20–99 °C, timery dla trybów „flash” i „bake”. Daje to zarówno bezpieczeństwo na wrażliwych podłożach, jak i powtarzalność między operatorami. (Der One-Stop Shop beschicht)

Segment „mainstream”: IRT Hyperion (np. 3-2 PcD, 6 kW, 2 kasety)

Zastosowanie: naprawy panelowe w refinish; większe pole grzania, ergonomia i szybkość.

Co wyróżnia: złocone reflektory FreeForm i mocna wentylacja kaset; konfiguracje dwu-kasetowe dają niezależne pozycjonowanie i szerokie pokrycie elementu. Wybrane modele osiągają 6 kW (dwie kasety po 3 kW), co skraca cykle i stabilizuje wynik. (Hedson)

Segment „wysoka temperatura / trudne strefy”: IRT DTP High Temp

Zastosowanie: spot repair podniesionej trudności, grube przekroje (słupki/progi), specjalne materiały; profile do klejenia paneli.

Co wyróżnia: praca do ok. 200 °C, złocone reflektory 24 K dla maksymalnego transferu, predefiniowane programy i rozbudowane sterowanie (w tym 3-stopniowe). Dodatkowo filtracja i wentylacja wydłużają żywotność lamp (nawet do 20 000 h). (Hedson)

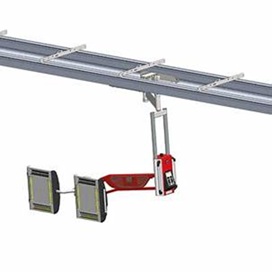

Segment „high-end / inwestycyjny”: IRT PowerCure — system torowy w kabinie

Zastosowanie: warsztaty o dużym wolumenie, które chcą zredukować energię i czas bez podnoszenia temperatury całej kabiny.

Co wyróżnia: ogrzewanie wyłącznie wybranych paneli; łuk z głowicami przesuwa się po szynach w kabinie i automatycznie dostosowuje parametry; ustawienia można zapisywać i wywoływać, a sam system znacząco obniża zużycie energii i skraca cykl. (Hedson)

Segment „premium mobilny / linie procesowe”: Symach Drytronic / DryTron (katalityczne IR)

Zastosowanie: szybkie naprawy, linie przepływowe (FixLine), duża elastyczność w warsztacie, prace przy EV.

Co wyróżnia: reakcja katalityczna generująca IR w określonym paśmie, bardzo krótkie czasy (rozgrzew w ok. 2 min, suszenia liczone w minutach), mobilność i brak płomienia. Rozwiązanie występuje jako mobilna lampa DryTron oraz w postaci paneli dla linii procesowych. (symach.com)

Jak dobrać IR do profilu pracy?

- Dominujące typy napraw

Jeśli większość to zaprawki/panele, logicznym „pierwszym krokiem” będzie mobilna kaseta SWIR 3 kW (np. IR3L/IR3LT). Dla wyższej przepustowości i pokrycia całych paneli — konfiguracje wielo-kasetowe (Hyperion). Gdy pracujesz seryjnie i chcesz skrócić cykl bez „pieczenia” kabiny — PowerCure. (abe.co.nz) - Materiały, standardy jakości i ryzyka defektów

Wybieraj urządzenia z pre-setami pod lakiery wodne/rozpuszczalnikowe oraz kontrolą temperatury (pirometr IR), aby ograniczyć skórkę/zmarszczki/żółknięcie i zapewnić powtarzalność między zmianami. (IR3LT umożliwia nastawę zakresu temp. i czasów niezależnie dla trybów.) (Der One-Stop Shop beschicht) - Energia i TCO

Selektywne grzanie paneli drastycznie obniża zużycie energii — szczególnie w rozwiązaniach torowych, które celują tylko w wybrane strefy pojazdu. Wysoką sprawność zapewniają złocone reflektory i zoptymalizowane cykle. (Hedson) - Bezpieczeństwo i serwis

Zwróć uwagę na wentylację kaset, czystość reflektorów (spadek sprawności = dłuższe czasy), filtrację powietrza wokół lamp oraz przeglądy paneli katalitycznych w systemach gazowych. (Hedson)

Checklista doboru i ustawień IR (do wydruku)

- Profil robót: zaprawki / panele / wysokotemperaturowe / linia procesowa?

- Technologia: SWIR mobilne (1–2 kasety) / SWIR high-temp / torowy w kabinie / katalityczne (gaz).

- Pole grzania: jedna kaseta 3 kW vs. dwie kasety 6 kW; czy potrzeba regulacji każdej niezależnie? (abe.co.nz)

- Sterowanie: pre-sety materiałowe, własne programy, pamięć, język PL. (Hedson)

- Temperatura: bezdotykowy pomiar i nastawa (np. 20–99 °C w IR3LT). (Der One-Stop Shop beschicht)

- Montaż i ergonomia: mobilny statyw z dużymi kołami vs. system torowy (oszczędność miejsca, praca „w kabinie”). (Sape Group)

- Utrzymanie: wentylacja kaset, czyszczenie reflektorów, wymiana lamp/filtrów, serwis panelu katalitycznego. (Hedson)

- Bezpieczeństwo EV: deklaracja producenta dla pracy przy pojazdach elektrycznych (Symach, brak płomienia). (symach.com)

Tabela porównawcza wybranych urządzeń

| Model / system | Technologia | Konfiguracja / moc | Kluczowe cechy sterowania | Typowe zastosowanie | Półka |

| Trisk / DeVilbiss Tru-Cure IR3L / IR3LT | SWIR, 1 kaseta | 3×1 kW (ok. 3 kW) | Reflektor z przetłoczeniami; w IR3LT bezdotykowa kontrola 20–99 °C, timery | Zaprawki, podkład, panelowe dosuszanie | Wejście-do-pro |

| IRT Hyperion 3-2 PcD | SWIR, 2 kasety | 6 kW łącznie | Złocone FreeForm; komputerowe programy; ergonomiczne pozycjonowanie | Panele, średnie naprawy, prep bay | Mainstream |

| IRT DTP High Temp | SWIR high-temp | różne; układ wysokotemp. | Do 200 °C, profile 3-stopniowe (np. klejenie paneli), mocna wentylacja i filtr | Spot repair trudnych stref (słupki/progi), specjalne materiały | Specjalistyczna |

| IRT PowerCure (torowy) | SWIR w kabinie | głowice na szynach | Ogrzewanie tylko wybranych paneli, zapis ustawień, automatyka ruchu | Wysokowydajne linie, redukcja energii w kabinie | High-end |

| Symach DryTron / Drytronic | Katalityczne IR (gaz) | mobilny panel | Bardzo krótkie czasy; rozgrzew ok. 2 min; mobilność; brak płomienia | Szybkie naprawy, linie przepływowe, EV-friendly | Premium mobilny |

Dobre praktyki i najczęstsze błędy

- Odległość i kąt ustawienia kasety

Zachowuj zalecany dystans i kąt, aby równomiernie pokryć pole robocze. Nowoczesne reflektory (Hyperion/FreeForm, Tru-Cure dimpled) pomagają, ale błędne ustawienie nadal potrafi przegrzać narożnik i niedogrzewać środka. (Hedson) - Kontrola temperatury powierzchni

Włącz pomiar bezdotykowy i trzymaj się pre-setów. W IR3LT ustawiasz temperaturę docelową (20–99 °C) i czas dla trybów flash/bake — to zmniejsza ryzyko wrzenia rozpuszczalnika i marszczeń. (Der One-Stop Shop beschicht) - Wentylacja kaset i czystość reflektorów

Lampy SWIR intensywnie oddają ciepło; sprawna wentylacja i czyste reflektory utrzymają moc i przedłużą żywotność (do tysięcy godzin deklarowanych przez producenta). (Hedson) - Wybór trybu pracy w kabinie

W systemach torowych włącz selektywne grzanie tylko paneli po naprawie — to klucz do oszczędności energii i czasu bez kompromisów jakościowych. (Hedson) - Praca przy EV

Jeśli rośnie udział napraw EV, rozważ systemy z jasną deklaracją bezpieczeństwa i bezpłomieniowym źródłem IR (katalityczne). (symach.com)

Podsumowanie

Jeżeli Twoja lakiernia chce skrócić cykle i zredukować koszty energii bez ryzyka dla jakości, suszenie IR jest dziś najbardziej elastycznym i skalowalnym narzędziem. Jako pierwszą inwestycję warto rozważyć mobilną kasetę 3 kW (Trisk/DeVilbiss IR3L/IR3LT), która w prep bay’u błyskawicznie odblokowuje proces i pozwala kabinie pracować nad kolejnym zleceniem. Krok drugi to zestawy wielo-kasetowe (IRT Hyperion) dla większych pól i stałej powtarzalności. Jeśli naprawiasz trudne przekroje lub pracujesz na materiałach wymagających wyższych temperatur, rozważ IRT DTP. A tam, gdzie liczy się takt i energia kabiny, docelowym rozwiązaniem będzie IRT PowerCure (torowy system w kabinie) albo — dla zwinnych linii przepływowych i prac przy EV — Symach Drytronic/DryTron.

Źródła (wybór)

- Hedson/IRT — złocone reflektory FreeForm, przegląd linii Hyperion i zasad działania IR. (Hedson)

- IRT PowerCure — selektywne grzanie paneli, oszczędność energii; manual i karta produktu. (Hedson)

- Trisk/DeVilbiss IR3L/IR3LT — reflektor dimpled, kontrola temp. 20–99 °C, timery, opis linii Tru-Cure. (Der One-Stop Shop beschicht)

- IRT DTP High Temp — do 200 °C, złocone 24 K, pre-sety, żywotność lamp i filtracja/wentylacja. (Hedson)

- Symach Drytronic/DryTron — zasada katalityczna, mobilność, szybki rozgrzew i czasy. (symach.com)

Auto Service Manager E-Auto Service Manager to czasopismo warsztatów samochodowych

Auto Service Manager E-Auto Service Manager to czasopismo warsztatów samochodowych